Extrusão de filmes plásticos

O processo de extrusão de filmes plásticos começa com a seleção da matéria-prima. Os grânulos, também chamado de resinas termoplásticas, podem ser de PE, PP, PEBD, PVC, etc.

Essa escolha depende das propriedades desejadas para o filme final — como transparência, resistência mecânica, barreiras contra gases, flexibilidade ou reciclabilidade.

A qualidade e uniformidade desses grânulos são fundamentais para garantir a estabilidade do processo e a padronização do produto final.

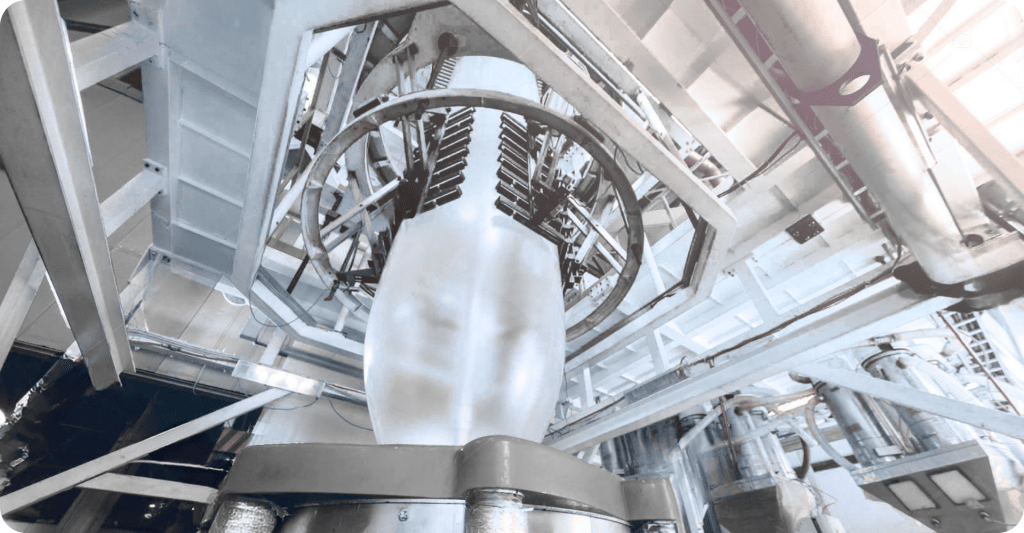

Fusão e Formação do Balão

Os grânulos são alimentados por um funil na extrusora. Dentro do cilindro, uma rosca aquece e transporta o material, fundindo-o até atingir a viscosidade ideal.

O plástico fundido é então forçado a passar por uma matriz circular, formando um tubo fino, o chamado balão. Esse balão é insuflado com ar comprimido até atingir o diâmetro desejado e, ao mesmo tempo, é resfriado por um anel de ar.

A espessura do filme é controlada por três variáveis principais: velocidade da extrusora, velocidade do puxador e volume do ar de insuflação.

Tratamento de Superfície

Após a formação do balão, o filme pode passar por um tratamento superficial conhecido como tratamento corona.

Esse processo utiliza descarga elétrica para alterar temporariamente a tensão superficial do plástico, melhorando a aderência de tintas, adesivos e outras camadas funcionais.

O tratamento corona é especialmente importante quando o filme será impresso, laminado ou metalizado.

Quando o tratamento não é necessário, o filme segue diretamente para a próxima etapa.

Bobinamento e Descanso

O balão é conduzido por um conjunto de rolos conhecido como “saia”, que dá origem à forma plana do filme. A seguir, ele é conduzido até os roletes puxadores e, então, bobinado.

Após o bobinamento, recomenda-se um período de descanso ou cura para o filme. Isso permite a liberação de tensões internas e estabiliza as propriedades mecânicas, facilitando as etapas posteriores como impressão, corte ou solda.

Aplicações do Filme Plástico

O filme plástico extrusado é extremamente versátil e atende diversos segmentos da indústria. Entre suas principais aplicações estão:

• Embalagens flexíveis: alimentos, produtos de limpeza, cosméticos.

• Sacos e sacolas: desde uso doméstico até uso industrial.

• Filmes agrícolas: cobertura de solo, estufas e silagem.

• Rótulos e etiquetas técnicas: com ou sem impressão.

• Laminados: para barreira a gases, umidade ou luz.

• Filmes técnicos: usados em processos industriais, automotivos e eletrônicos.

Cada aplicação exige propriedades específicas, o que reforça a importância de um controle rigoroso durante o processo.

Vantagens do Filme Plástico

A extrusão de filmes plásticos oferece uma série de benefícios para a indústria e para o consumidor:

• Leveza: reduz custos logísticos e facilita o manuseio.

• Flexibilidade: adapta-se a diferentes formatos e necessidades de aplicação.

• Custo competitivo: em relação a materiais alternativos como papel ou alumínio.

• Proteção: pode ser formulado com barreiras contra gases, umidade, luz e contaminantes.

• Personalização: permite a adição de aditivos e a coextrusão de múltiplas camadas para atender a exigências técnicas específicas.

• Reciclabilidade: dependendo da formulação, os filmes podem ser 100% recicláveis.

Conclusão

A extrusão de filmes plásticos é um processo essencial para a indústria de embalagens e diversos outros setores. Da escolha da matéria-prima até o bobinamento final, cada etapa influencia diretamente na qualidade e no desempenho do filme.

Ao dominar esse processo, é possível produzir materiais com alta performance, adaptados a diferentes aplicações e exigências do mercado.

Na Pomerplast, seguimos rigorosos padrões de controle e inovação contínua para entregar filmes com excelência, eficiência e responsabilidade.

E se você quiser saber mais sobre o mundo do plástico, leia os artigos: